設計本部大阪第一設計グループのグループ長として、チーム全体のマネジメントやメンバーのサポートを担当。一設計者として、飲料メーカーの工場の熱源設備や空調換気設備などの設計にも携わっている。

学生時代に学んだ熱と流体の知識を生かしてものづくりをするため入社。入社後は、設計本部東京第二設計グループに所属し、飲料メーカーや印刷会社など、各種工場の熱源設備の設計を担当している。

工事本部大阪第二工事グループに所属し、施工管理を担当。樹脂工場のクリーンルームや電気機器メーカーのドライクリーンルーム、物流会社の冷蔵庫や危険物倉庫の空調設備など、さまざまな現場で経験を積んでいる。

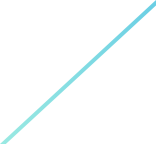

健康志向の高まりや家庭内備蓄の増加の影響もあり、成長を続けるミネラルウォーター市場。その中で2016年から8年連続で年間1億ケース以上を販売し、2023年には過去最高の販売数量を達成した「サントリー天然水」。その生産拠点の一つとして2021年5月から稼働しているのが、北アルプスの麓に建つ「サントリー天然水 北アルプス信濃の森工場」だ。サントリー天然水第4の水源地として新設されたこの工場は、再生可能エネルギー発電設備やバイオマス燃料を用いたボイラー導入、再生可能エネルギー由来電力の調達などにより、日本国内で初の CO₂排出実質ゼロ工場(注1)を実現した。

※1 省エネ推進や再生可能エネルギー導入、化石燃料由来CO₂の排出をオフセットするクレジットの活用などにより、製造工程におけるCO₂排出量を実質的にゼロとする工場

DAPS(注2)が受注したのは、同工場の低圧コンプレッサーや屋上冷却塔、貫流ボイラー、空冷冷専ヘキサゴンチラーといったユーティリティ設備の工事。製品を冷やす冷水や機械を動かす圧縮空気の供給という生産ラインの中でも重要な役割を果たす設備である。その設計を担当したのが東京の設計メンバー3名で、K.Mのほか、当時はT.Sも東京の設計に所属していた。

※2 DAPS=“Daikin Applied Systems”の略

今回の設計で最もこだわり、DAPSだからこそ実現したとも言えるのが、ダイキン社製のチラー(熱交換器)の導入。

その経緯について、K.Mは次のように振り返る。「この工場はサントリー様の中でも国内初の環境配慮型工場であり、省エネルギー性の追求は大きなテーマ。熱源効率が高まればその分、省エネ効率も高まりますから、ダイキン工業の担当者と連携し、お客様が想定されていた負荷に対して最も効率の良い機器、台数、制御を試算した上でダイキン社製のチラーを提案しました。私たちはメーカー直系の設備会社ですからコストの面でも優位に立てますし、工場が稼働した後も、実際の運用データに合わせて設定温度の見直しを行うなど、長期的なサポートが可能だとアピールできたことも大きかったと思います」。

設計チームのリーダーとしてこのプロジェクトに関わったT.Sも、「工数のかかるシミュレーションを何度も繰り返すなど、限られた時間の中でも決して妥協せず、自分たちの強みを生かし、なおかつ、お客様の期待を超える設計を行った。それが良かったのだと思います」とK.Mの設計を評価。そうした姿勢と実績は顧客にも認められ、翌年の二期工事も受注。現在も、生産ラインを増設したことで増えた負荷に合わせてチラーの再調整を行っている。

設計におけるもう一つのこだわりが、3D CADの活用。

2019年〜2020年当時、3D CADはある程度普及していたが、このプロジェクトでは、3D CADですべてのモデルを作り、顧客と完成イメージを共有しながら設計・施工を進めるというやり方を採用した。2D CADによる従来の設計図では、顧客がそれを見て完成形をイメージするのが難しく、完成後の手直しも多かったが、3D CADを使用し、事前にイメージを共有することで完成後の手直しを大幅に削減することに成功。今でこそ3D CADを使った設計が主流になっているが、当時はまだ珍しく、設計チームにとっても大きなチャレンジだった。

K.Mは、「今回はチラーやタンクの配置も3D CADで図面に起こし、梯子や手すりの位置まで細かく詰めていきました。ただ、3D CADを使うとイメージは明確になりますが、その分、『もっとこうしたい』『ここはイメージが違う』といった要望や変更も多くなるので、図面の修正には想像以上に時間がかかってしまいました」と当時を振り返る。

施工管理のK.Oも3D CADを使った施工図の作成に苦労した。

「自分たちだけが見て施工できるレベルの施工図であればそれほど大変ではないのですが、お客様にお見せするとなると、どこまで求められるのか、どこまで詳しく描けば良いのか、その判断が難しかったというのが正直なところです。ただ、受注できるかは別として、この先ラインの増設の可能性もあったため、先を見据え、今描き込んでおこうということは意識していました」。

ユーティリティ工事は、建築・設備関連の工事が完了してからでないと始めることができない。さらに、ユーティリティ工事が完了しなければ生産設備を入れられず、生産設備の試運転にも時間を要することから、一般的に短期間での工事を求められるが多い。

このプロジェクトも例外ではなく、前工程の遅れや積雪などの影響もあり、工期はかなり厳しくなった。「もちろん、そうしたことは度々起こるので、ある程度の余裕は持たせて計画を立てています。特に今回は、お客様に設計図をご確認いただいた後、すぐに資材を発注したり、施工図作成の専任スタッフを置いたり、必要な配管材を内作加工して現地納入し、現地加工を減らすなど、工期を圧縮する工夫もしていました。

けれども、それだけでは間に合わず、最終的には現場に作業員を多く配置するなど、人海戦術に頼ることになりました」とK.Oは省察する。

それでも何とか工事を進めたが、容易にはいかない。

中でもK.Oが驚き、対応に苦慮したのが、配管内を綺麗にするフラッシングの基準だ。どんな配管施工でもフラッシングは行うが、今回は飲料メーカーの工場ということもあり、これまで経験したことがないほどの厳しい基準が設けられていた。

「私が常に感じていたのは、お客様の品質とブランドへの高いこだわり。たとえば、蒸気一つをとっても、製品の殺菌にも使用されることから極めて高い蒸気品質が要求されます。ですから、要求品質を満たすまでフラッシングは繰り返し行われ、現場では随分頭を悩ませましたが、良い経験になりました」。

空調や熱源設備の工事が中心の同社がユーティリティ工事を手がけた今回のプロジェクト。それに加えて今回は、薬剤設備やボイラーの煙道などの施工にも挑戦。工事の規模もさることながら、チャレンジ要素も多く、結果、技術者たちの経験値は跳ね上がり、仕事の幅も圧倒的に広がった。

そうした日々を振り返って設計のK.Mはこう語る。

「半年もの間、普段の仕事場を離れて現場に常駐したのも初めてのこと。わからないことがあればすぐに相談できる先輩や、必要な資料がいつでも見られる環境から離れて、お客様と直接コミュニケーションを取り、細かく仕様を詰めながら、設計者として自分で考えることができたのは貴重な経験になりましたし、成長できたと思います」。

同じく設計のT.Sも、「工期の厳しさについては前段で施工管理のK.Oも話していましたが、ユーティリティ工事は前後の工程の影響を受けやすく、期間的な制約が強くかかる工事。短い期間の中でいろいろなことを判断し、進めていかなければならないので、現場を圧迫しないために設計がどのタイミングで何をすればいいのかということをこれまで以上に考えるようになりました」と語り、さらに「設計者としてこれまでにない視点や考え方が得られたのは、これからの仕事で必ず役立つと思います」とこの経験に感謝する。

施工管理のK.Oも、「お客様と当社だけのプロジェクトではなく、建築や電気、デザインなど、多くの会社が入るプロジェクトであったため、各社と行うさまざまな調整の中で当社の意見をどう通すか、そのために何をしなければならないか、ということを考え続けた日々でした。そうした中でも、ボイラーの煙道工事など、自身としては初めての経験ができましたし、それらを限られた期間の中でやり遂げられたことも大きな自信になりました」と胸を張る。

そして2021年5月、「サントリー天然水 北アルプス信濃の森工場」がオープン。

厳しい条件の中でも工期を守り抜いた完了までのプロセスをはじめ、設計や工事のクオリティー、技術者の対応など、DAPSへの評価は高く、更なる新ラインのユーティリティ増設工事も受注することができた。新ラインの工事においても納期遵守で立上げることができ、2024年5月より稼働している。

工場内の見学ルートに、工事に携わったメンバーとして記された名前は、技術者として最高の誇り。もちろん、3人はいつまでもここに留まることはなく、すでに次なるゴールに向かってそれぞれの道を進んでいる。